வட்டப் பற்கள் உருளை ஓடு

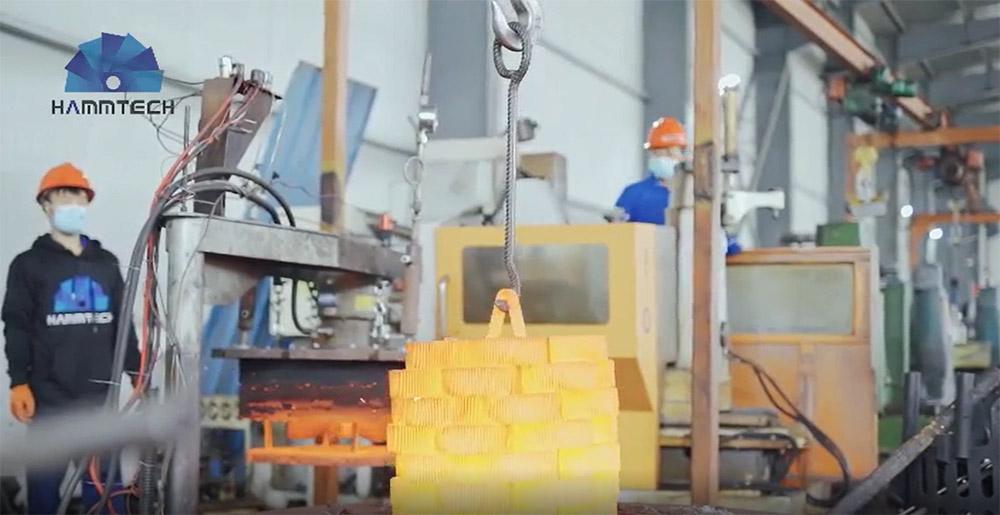

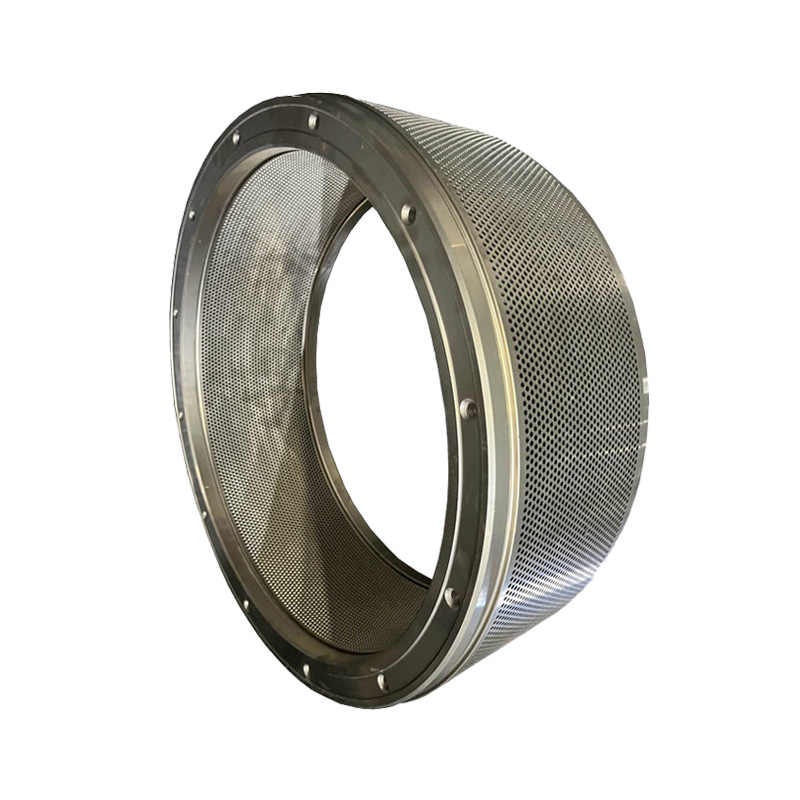

பெல்லட் உற்பத்தித் துறையில், ரிங் டை அல்லது பிளாட் டை பெல்லட்டிங் இயந்திரங்கள் பொதுவாக பொடி செய்யப்பட்ட பொருட்களை பெல்லட் ஃபீடில் அழுத்தப் பயன்படுத்தப்படுகின்றன. பிளாட் மற்றும் ரிங் டை இரண்டும் பிரஷர் ரோலர் மற்றும் டையின் ஒப்பீட்டு இயக்கத்தை நம்பி, பொருளை ஒரு பயனுள்ள வேலை நிலைக்குப் பிடித்து வடிவத்தில் அழுத்துகின்றன. பொதுவாக பிரஷர் ரோலர் ஷெல் என்று அழைக்கப்படும் இந்த பிரஷர் ரோலர், ரிங் டையைப் போலவே, பெல்லட் ஆலையின் முக்கிய வேலை செய்யும் பகுதியாகும், மேலும் இது அணியும் பாகங்களில் ஒன்றாகும்.

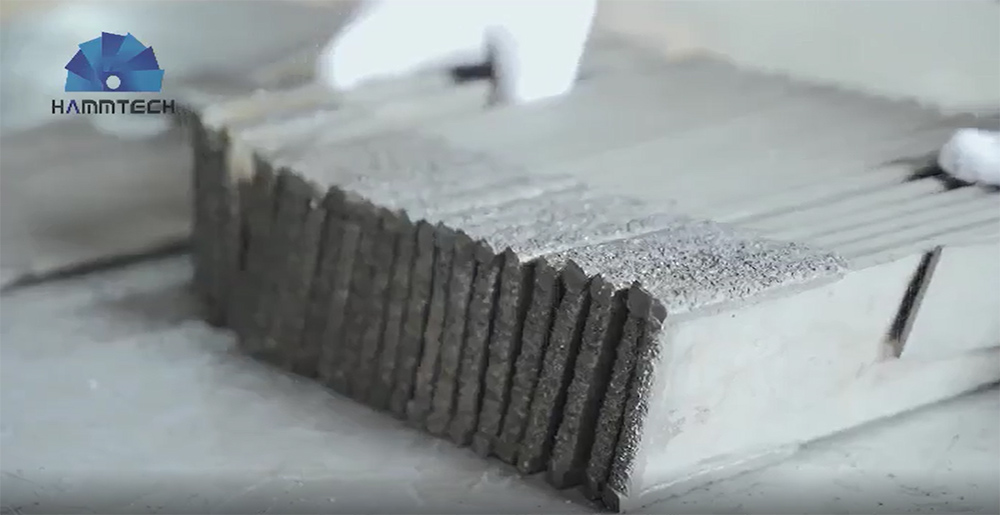

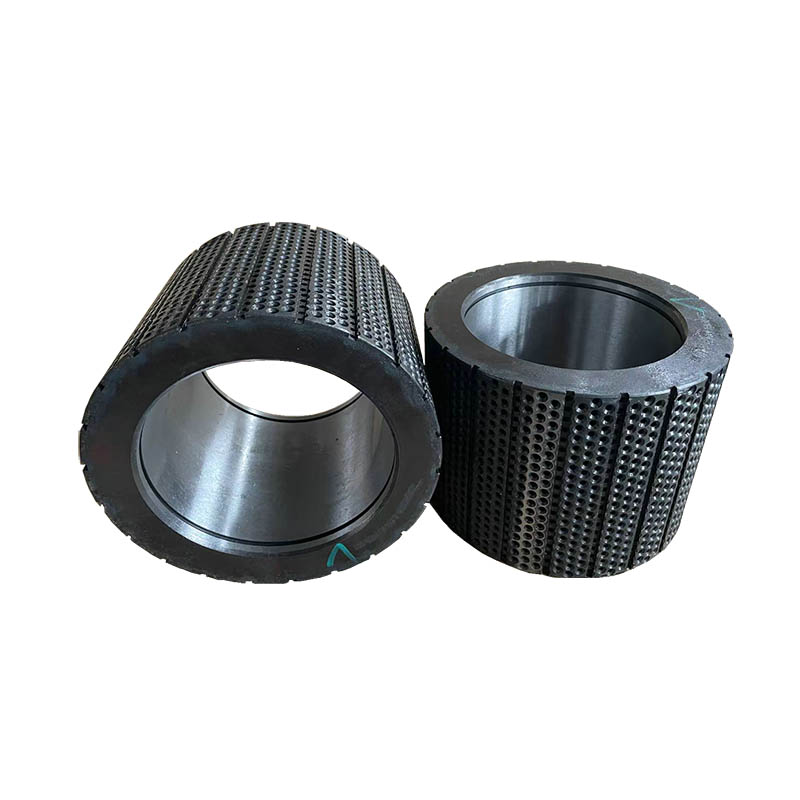

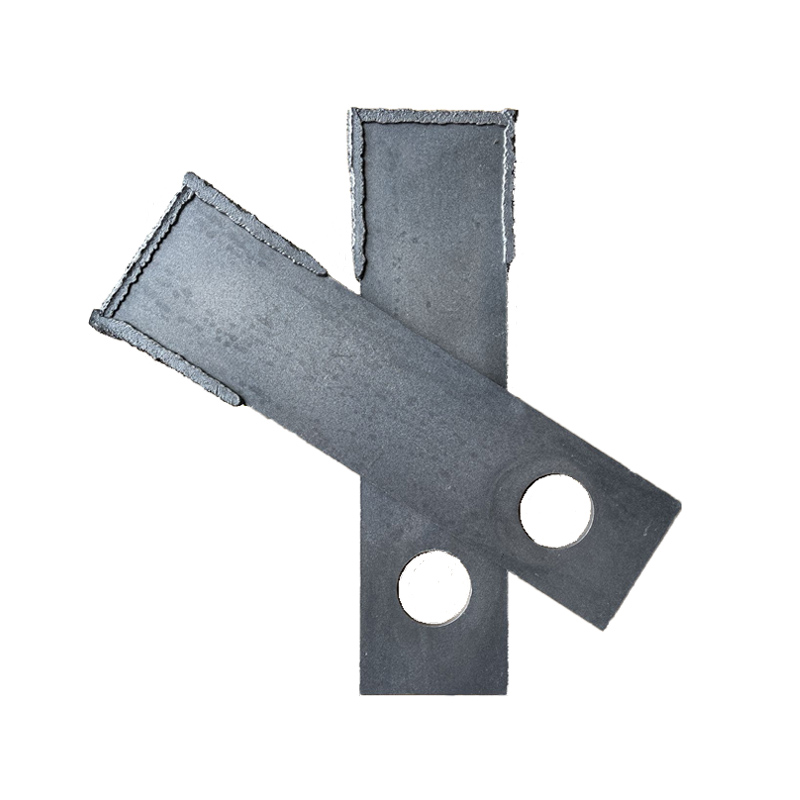

கிரானுலேட்டரின் பிரஷர் ரோலர், ரிங் டையில் பொருளை அழுத்துவதற்குப் பயன்படுத்தப்படுகிறது. ரோலர் நீண்ட நேரம் உராய்வு மற்றும் அழுத்தும் அழுத்தத்திற்கு உட்படுத்தப்படுவதால், ரோலரின் வெளிப்புற சுற்றளவு பள்ளங்களாக இயந்திரமயமாக்கப்படுகிறது, இது தேய்மானம் மற்றும் கிழிவுக்கு எதிர்ப்பை அதிகரிக்கிறது மற்றும் தளர்வான பொருளைப் பிடிப்பதை எளிதாக்குகிறது.

உருளைகளின் வேலை நிலைமைகள் ரிங் டையை விட மோசமானவை. உருளைகளில் உள்ள மூலப்பொருளின் சாதாரண தேய்மானத்திற்கு கூடுதலாக, சிலிகேட், மணலில் உள்ள SiO2, இரும்புத் துகள்கள் மற்றும் மூலப்பொருளில் உள்ள பிற கடினமான துகள்கள் உருளைகளின் தேய்மானத்தை தீவிரப்படுத்துகின்றன. பிரஷர் ரோலர் மற்றும் ரிங் டையின் நேரியல் வேகம் அடிப்படையில் சமமாக இருப்பதால், பிரஷர் ரோலரின் விட்டம் ரிங் டையின் உள் விட்டத்தை விட 0.4 மடங்கு மட்டுமே, எனவே பிரஷர் ரோலரின் தேய்மான விகிதம் ரிங் டையை விட 2.5 மடங்கு அதிகமாகும். எடுத்துக்காட்டாக, பிரஷர் ரோலரின் கோட்பாட்டு வடிவமைப்பு ஆயுள் 800 மணிநேரம், ஆனால் உண்மையான பயன்பாட்டு நேரம் 600 மணிநேரத்திற்கு மேல் இல்லை. சில தொழிற்சாலைகளில், முறையற்ற பயன்பாடு காரணமாக, பயன்பாட்டு நேரம் 500 மணிநேரத்திற்கும் குறைவாக உள்ளது, மேலும் கடுமையான மேற்பரப்பு தேய்மானம் காரணமாக தோல்வியடைந்த உருளைகளை இனி சரிசெய்ய முடியாது.

உருளைகளின் அதிகப்படியான தேய்மானம், பெல்லட் எரிபொருளின் உருவாக்க விகிதத்தைக் குறைப்பது மட்டுமல்லாமல், உற்பத்திச் செலவுகளை அதிகரிப்பது மட்டுமல்லாமல், உற்பத்தித்திறனையும் நேரடியாகப் பாதிக்கிறது. எனவே, பெல்லட் மில் உருளைகளின் சேவை வாழ்க்கையை எவ்வாறு திறம்பட நீட்டிப்பது என்பது தொழில்துறைக்கு மிகுந்த கவலையாக உள்ளது.